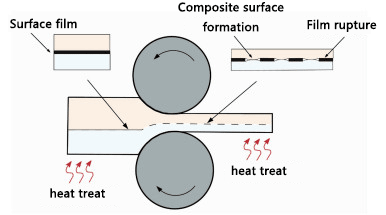

关于复合膜窜卷的原因分析

在复合膜的生产过程中,各种情况下的窜卷现象,即“古老”又时有发生。

一、窜卷现象及共同原因

窜卷无时不在,常表现为:

A、复合收卷时窜卷

B、收卷下机后窜卷

C、熟化过程中窜卷

D、出熟化室后窜卷

E、分切时窜卷等。

这些不同过程中出现的窜卷有一些共同的原因,包括:

1、薄膜材料厚薄误差过大(主要集中在内层热封膜 )。

2、印刷图案墨层厚薄不均累加的影响。

3、收卷张力左右不均、复合压辊压力左右不均及收卷压辊压力左右不均。

4、滑爽剂析出和回迁的影响(滑爽剂有遇热回迁和遇冷外迁的现象)。

二、分类原因

1、窜卷现象A、B基本是上述“共因”之一或之几造成的。

2、窜卷现象C除“共因”之外,还与熟化室的加热方式和膜卷的摆放位置有关,因膜卷在熟化室内受热不均造成。

3、窜卷现象D除“共因之外”则是现象C的“分类原因”的膜卷遇冷后反向作用的结果。

4、窜卷现象E除上述的“共因和分类原因”之外,在分切过程中还会出现“一分二,一分三”后两端的膜卷(或一端)窜卷,而中间膜卷不窜卷。这主要是分切后,整个膜卷的层间摩擦力被造成窜卷“内应力”的平衡打破。且上述所有造成窜卷原因的之一或之几所产生的窜卷“内应力”在整个膜卷中的分配就是不均匀的。对于一卷大膜来说,基本都是两端的变形大而中间的变形小。分切后两端膜卷的窜卷“内应力”大于了膜卷层间的摩擦力,故会出现一整卷分切时(或分切后),有的膜卷窜卷,有的不窜卷现象。

分切时窜卷还和出熟化室后的放置时间有关。

任何一个问题现象往往都是几个原因共同作用产生的,窜卷问题就更是如此!关于窜卷的原因,是一个比较有争议性的话题。一线师傅们最有发言权!以上所有原因的分析中,没有涉及到复合工艺中重要的材料--粘合剂。

三、粘合剂对窜卷的影响

首先,任何一种粘合剂都会对复合膜的摩擦系数产生或多或少的影响(实际是对滑爽剂的影响)。但这种影响往往又都是增加复合膜的摩擦系数,而摩擦系数的增加又都是对阻止窜卷有好处的。所以在上述分析各种造成窜卷原因时,没有把粘合剂的原因列入其中。

其次,在现实的实际操作中,往往存在着出现窜卷时,在任何条件都不变的情况下,更换一种粘合剂或改变上胶量(一般是减少)问题就解决了的现象。

在现在的复合方式中,溶剂型干复和无溶剂复合已经普遍存在的情况下,又必须分开理解。

响

我们先来讨论一下无溶剂复合粘合剂对窜卷的影

1、对于无溶剂复合来说,确实存在着由于初粘力低,在上述“共因”的作用下,粘合剂涂层起到“润滑剂”的作用。但最多出在现象A、B中,一般不会在现象C、D、E中起作用。

2、如果是因初粘力低产生“润滑剂”的作用,那和上胶量在“底线”涂布量的基础上的微量增加与减少关系也不大。

3、如果是因为上胶量的左右偏差过大产生窜卷的话,就更不太可能。因为现在无溶剂复合的上胶量和溶剂型干复相比已经大大减少,且精度控制也很好,几乎不太可能出现左右上胶量偏差过大的情况(设备的质量性能过低讨差另当别论)。

4、如果说无溶剂粘合剂上胶量大小,或更换粘合剂窜卷问题就真的解决了!那真正的原因也是不同的粘合剂或同一个型号的粘合剂上胶量的变化,产生了对复合膜滑爽剂的影响,从而改变了复合膜的摩擦系数(层间摩擦力)。

注:虽然在无溶剂复合中存在由于初粘力低,粘合剂起到窜卷“润滑剂”的作用,但到目前为止还没明确的事实证明,窜卷是在两层薄膜粘接的粘合剂层发生横向位移(也许有人观察到了,因为这个不难观察),这个还有待于用事实说话!

我们再来分析讨论一下溶剂型粘合剂在窜卷现象中的作用:

1、首先是溶剂型粘合剂的初粘力比无溶剂粘合剂要高很多,基本不存在“润滑剂”的作用。

2、如果也出现上胶量左右偏差过大成为窜卷的主要原因,那就有点太夸张了。应该属于严重的操作失误!不属于问题原因的分析讨论范围之内(就像复合产品中出现蚊虫、头发一样,本就不应该发生的事)。、相对于无溶剂粘合剂来说,溶剂型粘合剂对复合膜滑爽剂的影响要小很多(溶剂型聚醚粘合剂除外。) 外)。也就是说对层间摩擦力的改变影响会更小。

四、结语

综上所述,无论是溶剂型粘合剂还是无溶剂粘合剂,在窜卷问题的产生过程中所起的作用都是“微量的。比起窜卷的“共因”和“分类原因”所起的作用,几乎可以“忽略不计”。如果一定要找出粘合剂的影响因素,那也就是前面说过的:任何一种粘合剂都会对薄膜表面的摩擦力产生或多或少的影响!所以出现窜卷现象,不要把主要原因(责任推给粘合剂)。

为什么两部分分析讨论都没有把速度变化和张力大小变化列入造成窜卷的原因中?因为它们都是表象,不是原因!

声明:本文由LD PACK撰写,版权所有为LD PACK。内容仅供参考。请纠正任何错误。未经许可不得转载,否则LD PACK将保留追究其法律责任的权利。如果您有任何技术问题,请发送电子邮件至 sales@ldpack.com 进行讨论。

文章来自:<包装前沿>