多层共挤膜的生产工艺

多层共挤膜的生产工艺

一般来说,多层共挤膜技术是采用5台或5台以上的挤出机将不同功能的树脂原料熔融挤出而成,具有集中了多种材料的优点、有效控制成本、根据需要可实现薄膜结构调整、使用范围广等特点。

多层共挤膜的加工方法大致分为:上吹风冷法下吹水冷法、流延法。

1、上吹风冷法

膜的冷却靠风冷却,冷却速度慢,膜的结晶度较高,膜的强度较高,但柔软性和透明度较低,且膜泡的稳定性很难控制,因此膜的厚度偏差较大。

2、下吹水冷法

膜的冷却通过冷水冷却,冷却速度快,膜的结晶度低,膜的柔软性和透明度较高,但膜泡的稳定性也难控制,因此膜的厚度偏差较大。

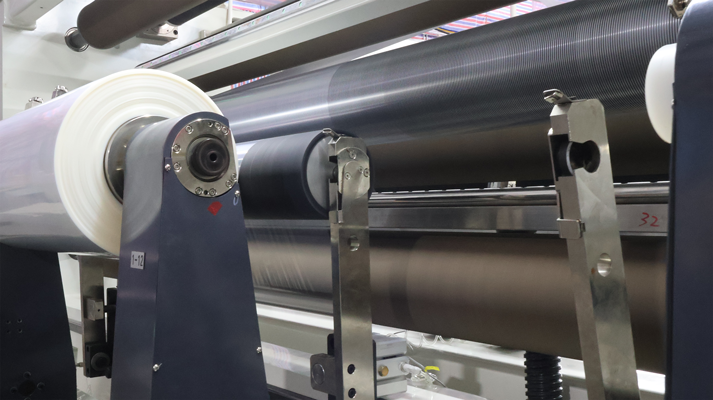

3、流延法

膜的冷却是靠冷却辊急冷,冷却速度快,膜的柔软性和透明度较高,且膜的定型稳定,膜的厚度偏差较小。

三、流延法与吹塑法的区别

1、生产工艺比较

(1)生产难度

流延法比吹塑法更加适合应用于多层共挤的薄膜生产加工,尤其当使用多种不同材质的材料进行共挤时,流延法的生产工艺参数更易于控制;模头的设计更能有效保证产品中各种材料分布的均匀性。而吹塑法的共挤模头技术难度更大,结构更为复杂且技术尚不成熟。

(2)冷却定型

流延法的加工熔膜帘很短且在真空吸气罩、风刀及定边装置的帮助下能很快冷却定型,产品质量好且稳定。而吹塑法由于熔膜有一个吹胀过程,并依靠空气或水来冷却定型。产品的定型时间过长且定型前的变化很大(一般吹胀4~7倍)。容易在熔膜阶段受到外界和自身因素的影响,产品质量控制的难度非常大且稳定性差。

(3)原料选择

在原料的选择上,吹塑法和流延法也有较大差异。多层共挤时,吹塑法要求尽量选用流动性接近的材料来相互搭配,当材料流动性相差较大时,缺乏相应措施进行调整,因而当选定了其中一种材料时,与其共挤的其它材料没有太多的选择余地,这在很大程度上制约了多层共挤加工工艺优势在产品质量上的体现,而流延法通过对分流杆和摆叶的调节可以很轻松解决吹塑法中几乎无法解决的问题。

2、产品特点比较

流延法生产出来的薄膜主要特点有:制品的表面光泽度好、平整度高、厚度公差小、力学延伸性能好、柔韧性好,透明度比吹塑法高、且膜的结构更加灵活多变,不同结构之间转换更加快速。更能保证制品中各种材料分布的均匀性。

(1) 耐热性

吹塑法因有一个吹胀过程而导致产品的纵、横向的分子受到不同程度的拉传。制品的耐温性能和热封性能都会受到较大影响,当制品要蒸煮消毒时,成型中被拉伸的分子链受热后会有的显的回缩现象,导致制品严重变形,大大降低热封连接处的强度而导致漏袋现象。

(2) 透明度及均匀性

流延法生产薄膜时,分子排列有序,产品冷却速度快,有利于提高制品的透明度、光泽度及厚薄均匀性,且制品质地较软、较韧;抗冲击性能、耐热及低温适应性均好于吹塑法。

3、生产效率流延法的生产效率极高,产品质量稳定性好。生产过程中的废料少,且较易实现在线回收切边、废膜等,材料的利用率更高。

4、厚薄公差

流延法采用平模头,模头内设有特殊滞留槽,能保证材料流动时均匀一致,并且通过模头的自动调节装置可自动控制模唇间隙的均匀性,控制精度非常高,较厚的薄膜可控制在±3%以下。

而吹塑法采用的环形模头及多层叠加的模芯,对加工精度和装配精度要求非常高且特别难以控制,如果加工及配合精度有微小的误差,无法通过调节来弥补,因此产品的厚薄公差基本在+8%~10%左右,例如对于200μ厚的薄膜而言,也就意味着最薄处可能为180μ,而最厚处可能为220μ,厚薄偏差过大。在焊封制袋时,模具的间隙和热封温度无论如何调整都难以保证最厚处和最薄处都能达到必须的封合强度。漏袋现象在所难免,下游的成品率自然降低。

5、电晕质量

下吹水冷法如果水分烘干不彻底或电晕层选料不当,都会导致反面电晕或电晕衰减严重,影响印刷油墨粘接牢度而导致脱色。流延法采用钢制铸片辊对制品进行急冷定型,水分与制品不会直接接触,更容易保证制品电晕处理的质量。

6、清除残留物

在塑料成型加工过程中,由于受热分解或低分子析出物极易在口模处产生残留物堆积。流延法可以很容易地清除,而吹塑法膜泡内的残留物只能停机清除。不及时清除极易夹带在制品中,造成内容物中杂质含量超标或在薄膜表面产生明显的划痕。由于吹塑法本身产量低、开机浪费大,如果频繁开、停机,单位生产成本将大幅度上升。

含有EVOH和PA材料做阻隔层的高阻隔流延膜,具有优异的阻隔性能、机械性能、拉伸成型性能和热封性能,且加工过程中无需另外进行复合,也不涉及印刷油墨、粘合剂和助剂残留等问题,因此是一种相对绿色环保、且具成本优势的产品,可用于包装食品、饮料和易于被氧化的物品,可以减少添加剂、防腐剂的使用,大大延长食品的保质期和货架期。同时该材料具有易于回收,焚烧后不产生有害气体等优点,被誉为绿色环保的包装材料,这也是“限塑令”后市场发展的大趋势。它还具有生产成本低、工艺简单、能耗低、生产效率高、制品种类多等优点,符合当前国家提出的绿色低碳环保、实现碳中和发展政策。

下面是几种典型的多层共挤流延阻隔膜结构:

1、非对称结构:PA/TIE/PA/TIE/PE/PE/PE主要性能:柔韧性好、透明度好、耐低温性优、

2、非对称结构:PA/TIE/PA/TIE/PP/PPIPP主要应用于:冷冻真空包装。抗穿刺性好。主要性能: 耐121℃以上的蒸煮、透明度好、能耐

3、对称结构:PP/TIE/PA/EVOHIPA/TIEIPP主要应用: 高温蒸煮包装。一定的低温。主要性能: 阻隔性高、透明度好、阻气味性优。

主要应用:化工品包装。

2、非对称结构:PA/TIE/PA/EVOH/PA/TIE/PE

主要性能: 阻隔性高、透明度好、易拉伸热成型。

主要应用: 深拉伸热成型包装。

5、非对称结构:PA/PA/TIE/PA/EVOH/PA/TIE/PE/PE

主要性能: 阻隔性高、透明度好、易拉伸热成型。

主要应用: 深拉伸热成型包装。

6、非对称结构:PBT/TIE/PE/TIE/PA/EVOH/PA/TIE/PE/PE/PE膜的力学性能比结构5更好,膜不会产生翘曲现象,膜的主要性能与结构与5类似。以上几种结构分配的原理:

(1)PA、EVOH、PBT是极性材料,而PE、PP是非极性材料,根据相似相容的原理,它们之间需要TIE把它们粘合在一起,而TIE是PE、PP改性的,阻水性好,那么内层的PA就不会因吸水而导致阻隔性下降。因此,在阻隔层中用多层相同的材料替代单层材料可提高膜的阻隔性能稳定性。

(2)在阻隔层中,用两种不同的材料替代单一品种的材料可明显提高薄膜的阻隔性。根据协同效应原理,PA/EVOH/PA对氧气的阻隔性比EVOH更好。

(3)将PE或PP分成二层,一层采用价格便宜的材料,而另一层采用能满足其功能要求的功能性材料可降

低生产成本。

(4)利用层数更多的共挤薄膜可改善七层以下共挤薄膜的耐应力翘曲,由于PA吸水后易变形造成膜的卷曲,而上述结构⑥中用PBT替代PA就不会产生卷曲现象。

五、结语据权威资料统计,目前全国多层共挤高阻隔薄膜生产厂家约有20多家,其中多层共挤流延高阻隔膜生产线只有十几条(绝大多数是德国进口线),总生产能力不到8万吨/年,且大多应用在中低端产品的包装上,而塑料包装薄膜产品应用在2020年超过1070万吨,流延高阻隔膜的应用占比不到1%,其市场增长空间巨大。

声明:本文由LD PACK编写,一切权利均属LD PACK所有。内容仅供参考。请纠正任何错误。未经许可,不得复制,否则LD PACK将保留追究其法律责任的权利。如有任何技术问题,请发送电子邮件至sales@ldpack.com进行讨论