墨水基础知识

油墨是印刷过程中必不可少的材料,是印刷过程中形成文字和图形信息的物质,直接决定了印品图像的阶调、色彩、清晰度等。随着印刷技术的进步,油墨的种类不断增多,分类方法也多种多样。

LD PACK是一家拥有30多年经验的企业,采用凹版印刷、柔版印刷和数码印刷技术。每件产品均符合中国和FDA标准,从源头开始严格监管,包括薄膜、油墨、溶剂等原材料。

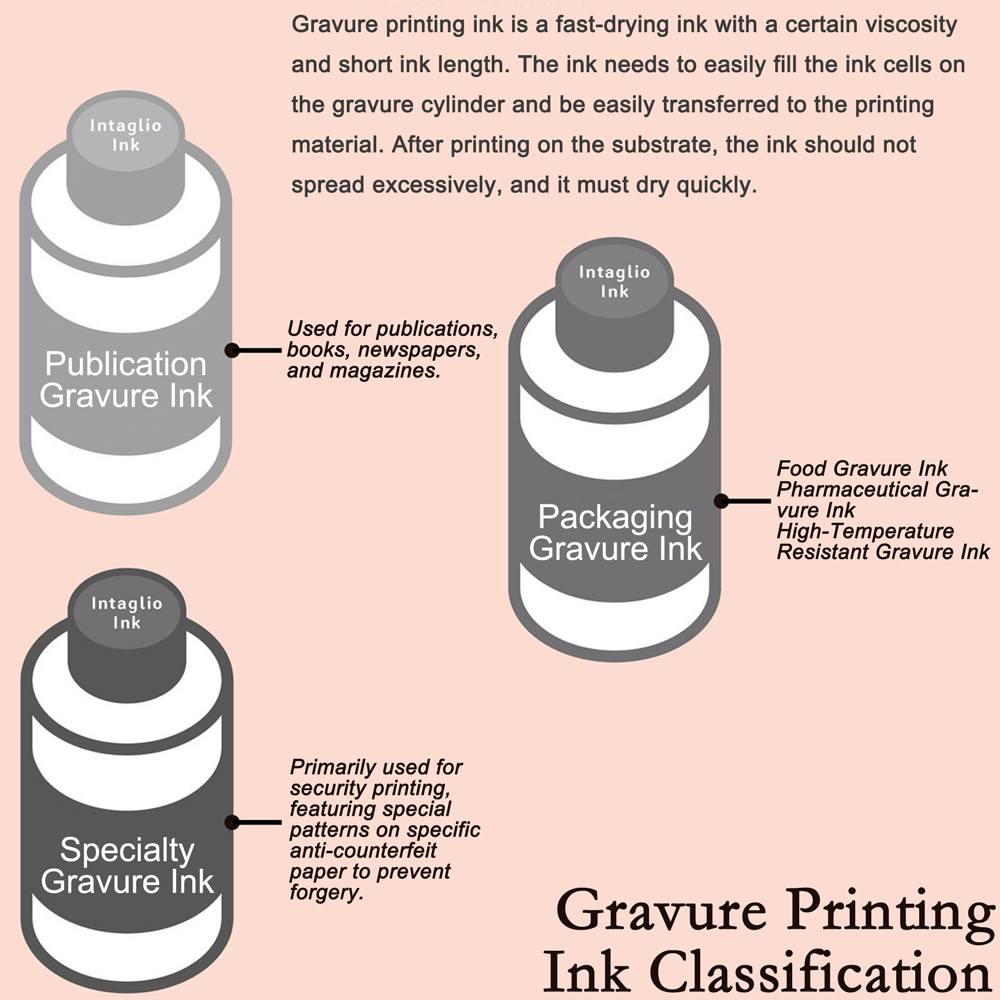

如果按印刷方式分类,油墨通常分为几类:胶印油墨、凹印油墨、柔版印刷油墨、丝网印刷油墨、数码油墨、专用油墨等等。如果按干燥方式分类,油墨一般分为成膜干燥、渗透干燥、挥发干燥、辐射干燥和其他干燥类型。由于油墨中粘合剂的种类和比例不同,干燥往往通过两种或两种以上形式的组合来完成。

复合膜产品所用的油墨,多为挥发性干燥型油墨,其连结料由固体树脂和大量低粘度的挥发性溶剂组成。固体树脂溶于溶剂,使颜料均匀分散于连结料中。印刷到承印物上后,溶剂迅速挥发干燥,形成薄膜。在配备加热干燥装置的印刷机上,溶剂可以快速挥发,从而可以在塑料薄膜等非吸收性承印物上进行印刷。

目前,塑料薄膜的印刷普遍采用凹版印刷,近年来也逐渐采用柔版印刷。凹版印刷油墨和柔版印刷油墨通常分为溶剂型油墨和水性油墨。本文主要讨论凹版印刷油墨和柔版印刷油墨。

油墨性能:

凹印油墨是一种液体油墨。在凹印过程中,油墨依靠自身的流动性、附着力、填充力以及在凹印滚筒版画上的涂布力进行涂布。只有粘度较低的体系,即相对较薄的体系,才能发挥这些特性。油墨必须在短时间内填满滚筒上的凹槽。如果粘度过高,则难以填充凹槽,刮刀也难以刮除非图文区域的油墨。另一方面,如果粘度过低,印刷过程中的压力会导致网点扩大,导致图案再现效果不佳。此外,在凹印过程中,刮刀用于刮除非图文区域的油墨,导致剩余的油墨返回到原来的墨池中。即使是版画中的油墨也需要反复接触原始油墨。只有粘度较低的流体易于刮除,并且具有良好的再溶解性、低粘性和较低的屈服值,才能很好地适应凹印。

墨水成分:

凹印油墨通常由树脂、颜料、溶剂和添加剂四大类成分组成。树脂的选择通常取决于油墨的用途。油墨的诸多性能,例如耐磨性、光泽度以及与基材的附着力,都取决于油墨的树脂。从某种意义上说,油墨的树脂决定了其主要性能。常用的代表性树脂包括以下几种:

树脂类型 | 应用 | 特性、用途等 | |||

凹版印刷 | 柔版印刷 | 溶剂墨水 | 水性油墨 | ||

松香及其衍生物 | * | * | * | * | 多元醇改性的多功能松香酯广泛用于各种溶剂型油墨的辅助树脂。松香金属盐广泛用于出版油墨的主树脂。经中和后,可进一步用于水性油墨。 |

虫胶 | * | * | * | * | 天然树脂,可少量用作粘合助剂。 |

醇酸树脂 | * | * | - | * | 树脂薄膜具有渗透性和透气性,常见于装饰纸应用。 |

硝化纤维素和纤维素衍生物 | * | * | * | - | 耐热性优异。广泛用作硬质树脂。具有优异的颜料分散性。 |

聚酰胺树脂 | * | * | * | - | 用于PE、PP薄膜。通常提取自植物油,例如桐油、棉籽油、大豆油。具有优异的光泽度和柔韧性。 |

氯化橡胶 | * | - | * | - | 耐热性优异,光泽度高。早期油墨配方中常用,但由于气味和溶解性等问题,已逐渐淘汰。 |

氯化聚丙烯树脂 | * | - | * | - | 对聚丙烯材料有极好的附着力。 |

氯化聚醋酸乙烯酯树脂 | * | - | * | - | 优异的耐化学性。优异的颜料亲和性。 |

乙烯-醋酸乙烯酯树脂 | * | - | * | - | 常用于醋酸乙烯酯含量为40%的油墨中,柔韧性极佳。有时需进一步氯化以增强溶解性和颜料润湿性。 |

醇基树脂(聚酯) | * | * | * | * | 柔韧。一般用作调节韧性的辅助树脂。 |

热塑性聚氨酯树脂 | * | * | * | - | 分子设计灵活性高,是软包装通用复合油墨的主要树脂。也用于表印油墨,通常与硝化纤维素配合使用。 |

热塑性丙烯酸树脂 | * | * | * | - | 通常用于收缩标签和清漆。 |

阴离子聚氨酯分散体 | * | * | - | * | 对PET、尼龙具有优异的附着力,柔韧性优异(尤其是低温柔韧性)。常用于食品软包装油墨或某些建筑材料。 |

阴离子聚丙烯丙烯酸树脂(乳液) | * | * | - | * | 水性油墨的主要树脂,分子结构高度可定制,但通常存在热粘性和脆性的缺点。通常采用苯乙烯-丙烯酸共聚物结构,低分子量苯乙烯树脂用于颜料分散,高分子量苯乙烯树脂用于粘合和固定。 |

颜料

油墨的色相、浓度、耐光性、耐酸碱性等性能均由颜料决定。颜料对油墨的流动性、光泽度也有一定的影响。下表列出了具有代表性的颜料品种:

分类 | 颜料的典型示例 | ||

有机颜料 | 偶氮颜料 | 色淀颜料 (不溶性盐) | 双偶氮红,例如 PR48:1、PR48:2、PR48:3、PR49:1、PR53:1、PR57:1 等。 |

单偶氮 | PY74 黄,以及 PR146、PR112、PR170 等儿茶酚红 | ||

重氮 | PY12 黄色、PY13 黄色、PY14 黄色、PY83 黄色、PO13 橙色、PO34 橙色 | ||

缩合重氮 | PR144 红色, PR166 红色 | ||

酞菁 | 酞菁蓝 15:3、15:4、铜酞菁绿 G-7、G-36 | ||

喹吖啶酮 | 喹吖啶酮红PR122、PV19紫 | ||

吡唑并喹唑啉 | 吡唑并喹唑啉红 PR254 DPP 红 | ||

喹啉类 | 喹啉紫 | ||

其他 | 苯并咪唑酮黄PY180、异吲哚啉酮黄PY110、喹啉PY81桃红、PV3等 | ||

无机颜料 | 二氧化钛 | 金红石、锐钛矿 | |

炭黑 | 炉黑、灯黑、快黑、槽黑等。 | ||

其他 | 硫酸钡、碳酸钙、二氧化硅 | ||

特殊效果颜料 | 银(铝)粉、金(铜锌)粉、珠光粉、变色粉 | ||

对于最终印刷产品而言,颜料的特性与耐久性问题密切相关,例如在不同包装材料和内容物上的抗迁移性、耐热性、耐化学性和耐光性。其中最常见的关注点之一是耐光性。

溶剂

凹印油墨中最丰富的成分是溶剂。通常,溶剂类型的选择取决于油墨所选用的树脂,并根据油墨使用过程中可能出现的问题进行必要的调整。

理想的溶剂应该高效、经济且无害。水是最佳选择,它能显著减少挥发性有机化合物 (VOC) 排放,防止空气污染,对人体健康无害,而且不易燃。然而,水也存在一些局限性,限制了其作为溶剂的应用。近年来,水作为油墨溶剂的应用取得了一些进展。

在当前的工业体系中,有机溶剂因其高效性和易得性,仍然是高质量油墨不可或缺的一部分。这些溶剂经过广泛的使用和筛选,主要包括苯、酮、醇、醚和冷却剂。近年来,出于安全和健康方面的考虑,苯和酮的使用受到限制。由于对挥发性的要求,柔版印刷和凹版印刷油墨的沸点较低,通常在70至150°C范围内,而喷墨油墨的沸点较高,通常在150至260°C范围内。

溶剂 | 溶剂名称 | 沸点*1 760 毫米汞柱 | 闪点*1 | 表面张力*1 (达因/厘米) | 溶解度参数*2 | 汽化率*3 |

水 | 100.0 | - | 72.0 | 23.2 | 40 | |

脂肪族碳氢化合物 | 正庚烷 邻环己烷 甲基环己烷 甲苯 二甲苯 | 68.7 80.719 100.934 110.625 139~142 | <-23℃ -17℃ -1.℃ 4.4.℃ 17~25℃ | 17.9 24.38(25℃) 23.17(25℃) 27.92(25℃) 28~30 | 7.3 8.2 7.8 8.9 8.8 | - - - 205 70 |

酯类 | 乙酸乙酯 乙酸异丙酯 乙酸丁酯 乙酸丁酯 乙酸丁酯 | 77.114 89 101.55 118.0 126.114 | -4℃ 4.44℃ 14.4℃ 17.8℃ 27℃ | 23.75 22.1(22℃) 24.28(20℃) 23.7(20℃) 25.09(20℃) | 9.1 8.4 8.8 8.3 8.5 | 615 500 276 145 100 |

酮体 | 丙酮 甲乙酮(MEK) 甲基异丁基酮(MIBK) | 56.12 79.64 115.9 | -17.8℃ -7.2℃ 15.6℃ | 23.7 23.97(24.8℃) 25.4(25℃) | 10.0 9.3 8.4 | 1160 572 160 |

酒精 | 甲醇 乙醇 异丙醇 正丙醇 异丁醇 正丁醇 | 64.6 78.3 82.4 97.2 107.9 117.5 | 12.℃ 14.℃ 11.7℃ (27℃) (27.5℃) 35℃ | 22.55(20℃) 22.1(25℃) 21.7(20℃) 23.8(20℃) 23.0(20℃) 24.6(20℃) | 14.5 12.7 11.5 11.9 11.1 11.4 | 200 190 150 100 70 50 |

多元醇 | 丙二醇甲醚 二丙二醇甲醚 二丙二醇乙醚 二丙二醇丁醚 | 120.0 194.1 202.0 230.4 | (39℃) (93℃) (96℃) (93℃) | 27.1(20℃) 34.8(25℃) 31.8(25℃) 33.6(25℃) | 9.5 10.2 9.6 8.9 | 71 <1 <1 <1 |

蒸发速率:以乙酸正丁酯为100,在开放体系中测定的值。(℃)

*1 溶剂手册第 6 版,作者 Shozo Asahara (1985)

*2 Shell BLENDOPRO 4.0用户手册,单位:[cal/cm;]1/2

*3 《油漆概述》第 4 版,《油漆概述》编辑委员会(1971 年)

在这里,水的性质与其他溶剂相比显得截然不同。从分子角度来看,水(H2O)的分子量只有18,而且极性很强,这使其本身就是一种非常活跃的物质。然而,水分子之间存在着类似于磁铁的强氢键,将液态水紧密地聚集在一起。事实上,水分子从H2O变成了(H2O),这意味着水分子变得更大、更笨重。

这就是水具有独特性质的根本原因。具体来说,它表现出:

蒸发需要吸收大量的热量:水的汽化潜热为539 (cal/g),而典型的乙醇为204 (cal/g),醋酸丁酯为74 (cal/g)。水的汽化潜热是其他常用溶剂的数倍。

干燥慢:蒸发速度约为乙醇的1/5,乙酸丁酯的2/5。

润湿能力差:在低极性基材上的应用遇到很大的困难,而解决这一问题的添加剂往往会有副作用,并面临VOC限制。

另外,水的润滑性较差,会影响刮刀的适用性,从而影响版辊或网纹辊的使用寿命。

综合考虑这些方面,使用水作为溶剂无疑是一项具有挑战性的任务。

添加剂

虽然颜料粉、树脂和溶剂构成了油墨的基本结构,但仍需要根据油墨的预期用途和客户要求进行定制。

分类 | 使用目的 主要 | 成分 |

颜料分散剂 | 提高颜料分散性 防止沉降 增强储存稳定性 | 特定结构的特定低分子量或高分子量剂、色素衍生物 |

消泡剂 | 抑制墨水气泡 防止印刷材料出现薄膜缺陷 | 硅、矿物油、高级醇 |

润湿和流平 | 促进油墨在基材上扩散和流平的剂 | 表面活性剂、低表面张力溶剂,如醇醚 |

滑爽剂 | 增强耐摩擦性、耐刮擦性、附着力 | 合成蜡、天然蜡、硅、脂肪酸 |

固化剂 | 提高耐水性、耐热性、耐化学性、增加复合强度、增强附着力 | 异氰酸酯 环氧固化剂 金属离子和化合物 |

增塑剂 | 增强涂层柔韧性和附着力,改善树脂成膜性,防止白化 | 柠檬酸、(聚)醇、环氧大豆油等。 |

油墨制造工艺

油墨的各种成分必须以适当的方式混合。当颜料为非团聚性特殊颜料时,通常高速搅拌即可混合。然而,当颜料团聚时,必须使用高能研磨设备进行细化。典型的油墨制造工艺包括以下步骤:

1. 配方和预混,通常使用搅拌机完成。

2. 研磨:利用剪切力和冲击力来粉碎材料,通常使用珠磨机完成。

3.调整:调整油墨性能,确保物理特性。

4、过滤、灌装、包装、检验、贮存。

最关键的一步是研磨,其中珠磨机利用高密度珠子进行冲击和剪切,广泛应用于液体油墨的研磨。由于溶剂型油墨的挥发性较高,通常采用封闭式珠磨机。通常,先进的设备和操作流程对最终结果同样重要。

搅拌机:物料的混合及预分散。

珠磨机:中低粘度物料的分散(高密度介质的碰撞、剪切,密闭操作,应用广泛)。

珠磨是将颜料颗粒研磨至细腻,并实现树脂完全包覆的过程,细度和温度必须合适,墨水出厂时的细度指标一般为最大粒径。

油墨特性和规格

油墨生产完成后,需要测试多项工厂指标。然而,作为油墨设计本身的一部分,在配方设计过程中必须考虑并校准各种设计指标。下表提供了一些示例:

实验 | 优质商品 |

墨水外观 | 研磨性(分散性)、粘度、流动性、色调、光泽、比重、固含量、pH值、储存稳定性等。 |

印刷适性 | 刮刀适应性、堵塞性能、网点再现性、干燥性能、再溶解性、消泡性能、印刷稳定性、清洁性等。 |

涂层性能 | 耐摩擦性、耐热性、附着力、耐刮擦性、防粘连性、耐化学性、耐光性、防水性、残留溶剂性、滑爽性等。 |

后期处理 | 特性:耐摩擦性、热粘合性、热封适用性、与层压的兼容性等 |

这些指标需要专门的设备,其中大多数是众所周知的。此外,我们还需要考虑最终用途适用的法律法规中非常规的限制,例如重金属、芳香胺、增塑剂、特定挥发性有机化合物 (VOC) 等。这些限制需要在配方设计阶段就加以解决,最终测试仅用于验证。卓越的品质更多地依赖于设计而非检测。这句话在油墨行业尤其适用。