复合基板

常用复合基材

在软包装复合膜领域,常用的复合基材包括:双向拉伸聚酯薄膜(BOPET)、双向拉伸聚丙烯薄膜(BOPP) 、双向拉伸尼龙薄膜(BOPA)、流延聚丙烯薄膜(CPP) 、流延聚乙烯薄膜(CPE)、吹塑聚乙烯薄膜等,以及部分经过涂层或蒸镀改性等表面处理的薄膜。除上述传统基材外,随着共挤复合膜的快速发展,其在软包装领域也得到了广泛的应用。

共挤薄膜(上吹&下吹)

什么是共挤薄膜

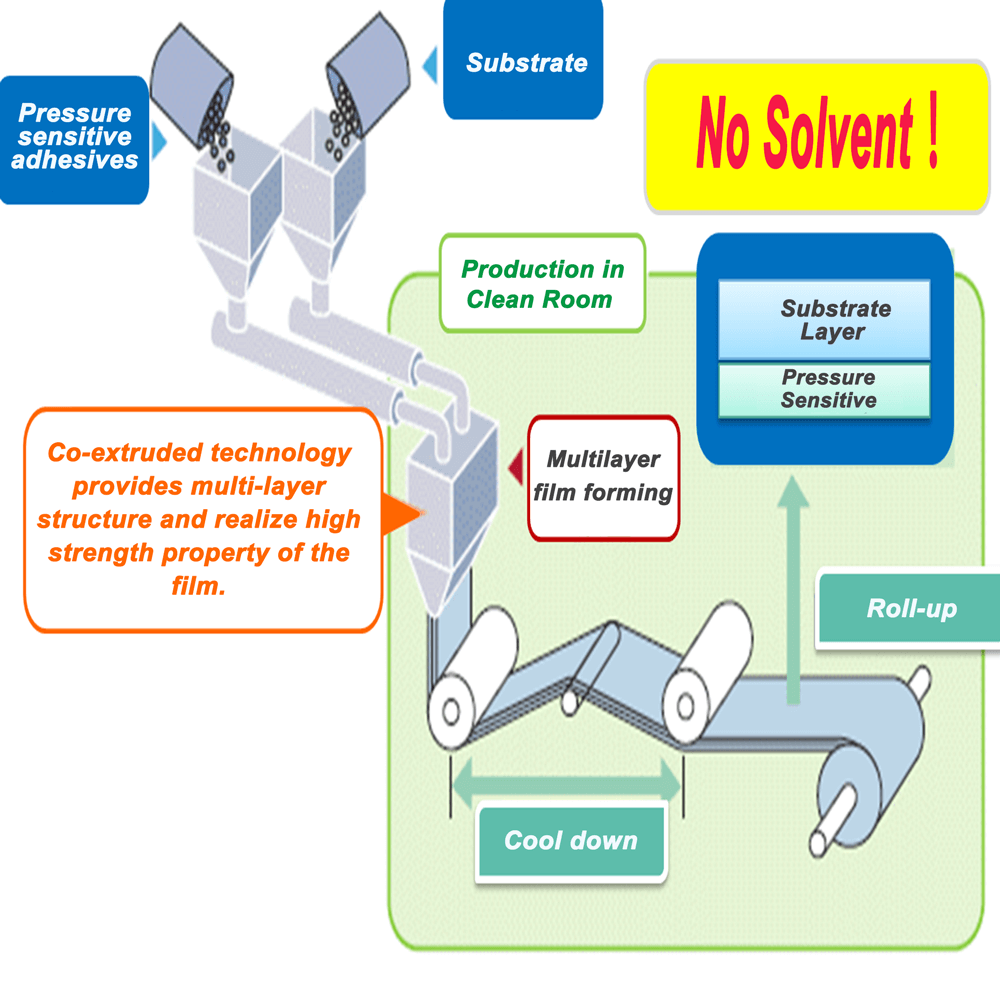

共挤薄膜是指采用多层共挤工艺生产的聚合物薄膜,具有优异的阻隔性、力学性能、成型加工性能和热封性能。由于其工艺过程中无需进行其他复合,不存在油墨、粘合剂、添加剂等溶剂残留问题,因此共挤成型技术的应用越来越广泛。多层共挤是一种绿色生产工艺,尤其适合当前的食品包装行业。所有原材料均经过食品卫生安全认证,由专门的供料管道输送,无原材料外露,无环境污染。粘合层采用食品安全级原材料,对环境、食品和人体无毒,也不存在传统复合工艺中溶剂残留现象。共挤薄膜可以单独使用,也可以与其他基材复合使用。

(1)定义

共挤复合材料是指采用三台或三台以上单螺杆挤出机,将不同性能的树脂原料,如PE、PP、尼龙(PA)、EVOH等,分别通过各自的流道熔融挤出,在多层模头内相遇,经吹塑、冷却后生成多层共挤复合薄膜。多层共挤的常见加工方式分为风冷上吹、水冷下吹、流延三种。

任何一种塑料原料都不可能同时具备多种性能特点,而多层共挤薄膜却能将各种不同的树脂复合在一起,综合不同树脂的优点,从而生产出综合性能优异的薄膜,满足不同的包装要求,这是共挤薄膜最重要的特点之一。多层共挤是20世纪60年代发展起来的一种塑料加工技术,我国于20世纪80年代中期开始从德国、加拿大引进该项技术。目前,多层共挤技术在我国得到了迅速发展,目前我国已引进德国W&H、加拿大Reefenhauser、Bindun、意大利GAP等数百条生产线,而且国内的一些生产线也占有较高的市场占有率。

(2)特点

共挤复合工艺具有以下特点:

• 共挤复合膜的结构可以根据具体需求,通过组合不同性能的材料,同时实现多种功能。例如,热封包装机要求薄膜具有良好的机械加工性能,解决方案是在多层结构中采用MDPE(中密度聚乙烯)或HDPE(高密度聚乙烯),提高薄膜的强度和韧性,保证其具有良好的机械加工性能;在内层,可选用热封性能更好的PE,兼顾良好的热封性能和机械性能;对于要求更高的包装,可以采用PA、EVOH作为阻隔层,制成高阻隔和中阻隔性能的薄膜,有效延长包装内容物的保质期。

• 降低成本:多层共挤技术为一次成型工艺,无需层压、涂覆等传统工艺,有效降低原材料及生产成本。并且在满足客户要求的前提下,最大程度地减少所需树脂原材料的厚度,单层最薄可达2~3μm,从而达到降低材料使用量、降低成本的目的。

• 可设计多种薄膜结构组合,适应不同的包装需求。通过结构设计,多种材料进行不同组合,充分发挥不同原料的性能,有效满足客户不同包装用途的需求。层数越多,结构设计越灵活。例如,通过阻隔层的设计,可以在同一系列产品中生产出高阻隔、中阻隔、无阻隔三种类型;通过结构设计,可以实现共挤薄膜的颜色变化,在多层共挤结构中添加色母粒,生产出不同颜色的薄膜。

• 应用范围广泛。共挤复合膜材料适用于所有包装领域:食品、日化、饮料、医药、电子产品、保护膜等。随着多层共挤技术的发展,应用范围将越来越广泛。

(3)结构

共挤复合膜的结构主要分为对称结构(A/B/A或A/B/C/B/A)和非对称结构(A/B/C)两大类,层数以3~11层为主。以下以典型的5层共挤膜结构为例进行说明。

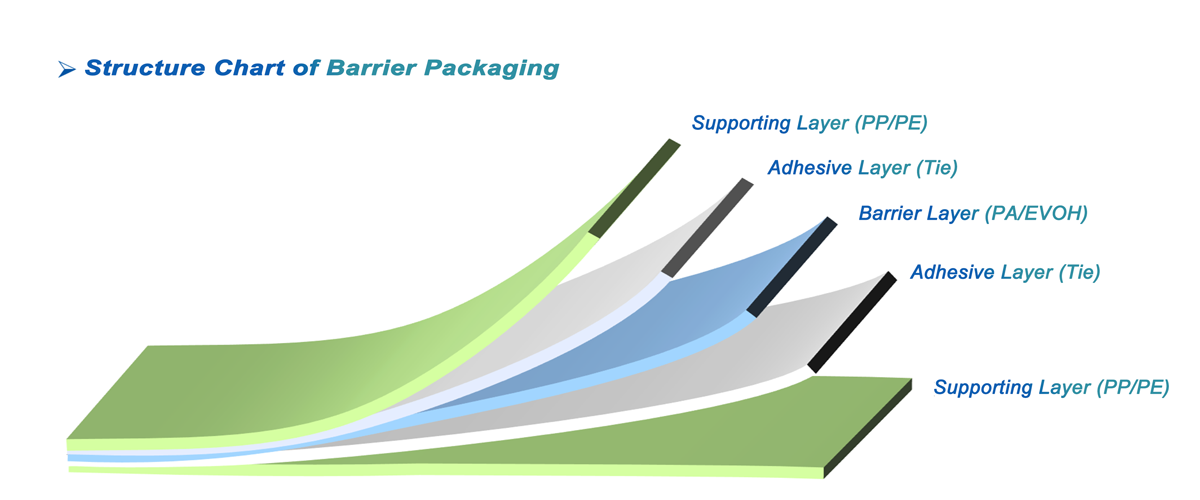

根据上图,多层复合膜的对称结构层由三个功能层组成:阻隔层、粘合层和支持层。

• 阻隔层:阻隔层起阻氧、阻水或阻油、阻隔渗透的作用。通过控制阻隔层的厚度,可以保证薄膜的阻隔性能适应不同的包装需求。常用的阻隔材料有EVOH、PVDC和PA。各种阻隔材料可以单独使用,形成一系列高阻隔性包装薄膜,也可以将PA和EVOH组合使用,充分发挥两种材料的优势。

• 支撑层:一般对称结构材料有两层支撑层,内层用于热封,称为热封层,外层直接作为包装膜的外面或用于印刷,称为印刷层。支撑层要求具有良好的机械强度、热封性、水蒸气阻隔性、透明性和印刷适性,一般选用LDPE或LDPE/LLDPE混合材料。支撑层一般采用不同类型的聚烯烃组合,主要根据包装膜对不同内容物的要求而定。

• 粘合层:粘合层的主要作用是将阻隔层与支撑层粘合在一起,保证层间剥离力。粘合层的材料和厚度一般根据支撑层和阻隔层的材料以及所需的粘合强度来选择。

常见结构有7层、9层、11层等,其中PE代表支撑层材料,PA代表阻隔层材料,分别表示多层共挤薄膜的结构。

典型的对称结构:

| PE/扎带/PA/扎带/PE | 5层及以上机器生产 |

| PE/扎带/EVOH/扎带/PE | |

| PE/扎带/PA/EVOH/PA/扎带/PE | 7层及以上机器生产 |

典型的不对称结构:

| PA/领带/PE/领带/PA/领带/PE | 7层及以上机器生产 |

| PA/扎带/PP/扎带/PA/扎带/PP | |

| PA/扎带/PE/扎带/PA/EVOH/PA/扎带/PE | 9层及以上机器生产 |

| PA/扎带/PP/扎带/PA/EVOH/PA/扎带/PP |

从上表可以看出,9层及以上共挤薄膜具有很大的灵活性。例如,使用9层机生产非对称PA薄膜,可以比7层机多使用2层,通过添加不同的添加剂或色母粒,可以实现不同的功能或颜色。但随着层数的增加,加工难度加大,因此多层共挤通常为5~11层。

声明:本文由LD PACK整理撰写,版权归LD PACK所有。内容仅供学习参考,如有错误,请指正。未经允许不得转载,否则LD PACK将保留追究其法律责任的权利。如有任何技术问题,请发送邮件至sales@ldpack.com进行讨论。